Clinchen mit

BTM Clinch-Systemen

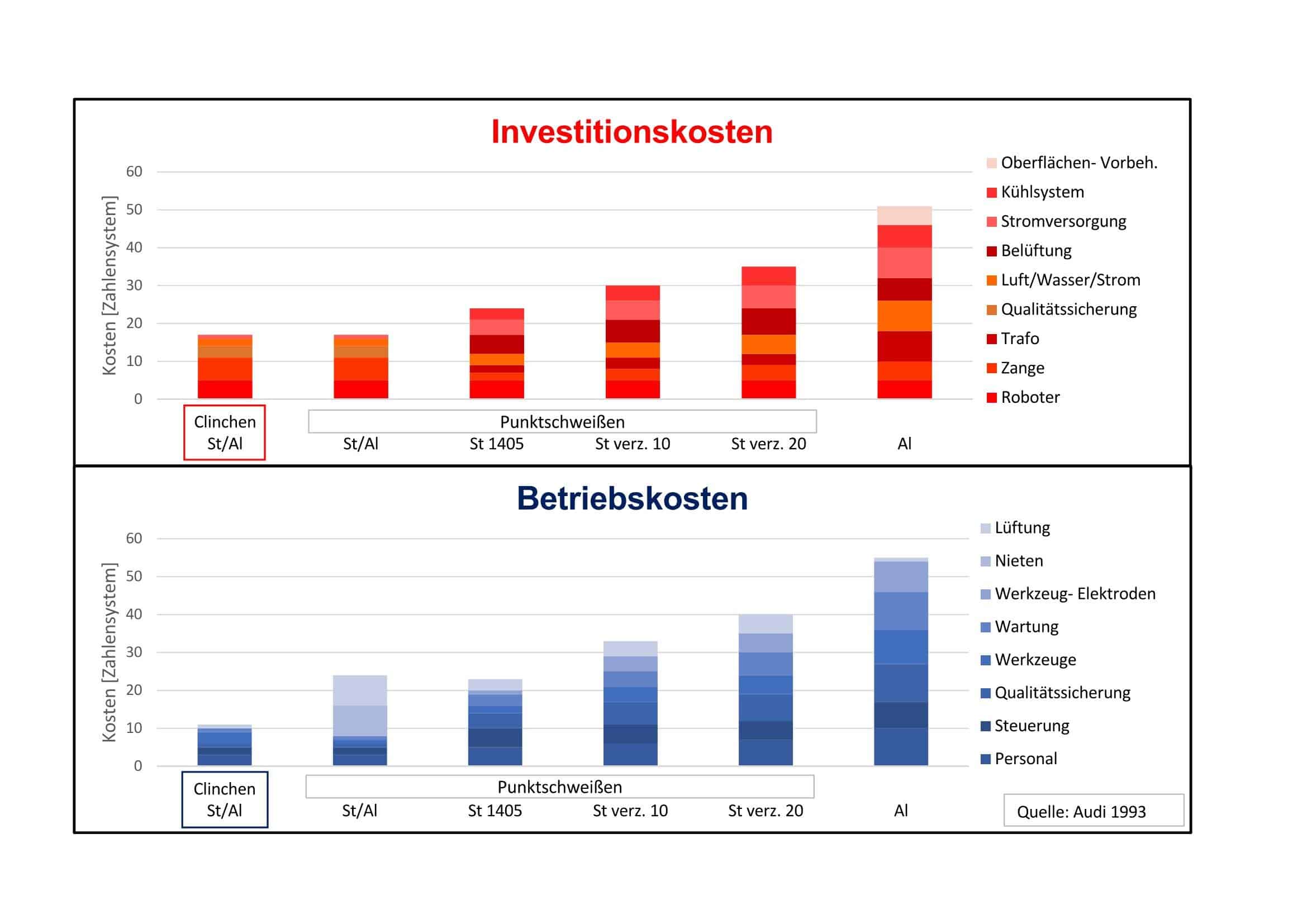

Clinchen verbindet Bleche und Profile unterschiedlicher Werkstoffe, Dicke, Duktilität und Größen. Das prozesssichere und wirtschaftliche Verfahren erzeugt stabile Verbindungen, die hohen statischen Kräften, aber auch dynamischen Beanspruchungen standhalten. Unempfindlich gegenüber Blechdickenschwankungen und Oberflächenbeschichtungen, sowie die Möglichkeit trockene oder beölte Blechen zu verbinden und das kostengünstig, das zeichnet im Besonderen die BTM Clinchsysteme aus.

Gegenüber anderen Verbindungen wie Punktschweißen, Nieten, Schrauben oder Kleben stellt es zudem eine attraktive kostengünstige Lösung dar.

Clinchen: Formstabile Verbindungen schaffen

Welche Clinchpunktgeometrie (rund oder eckig) konkret für eine spezifische Anwendung am geeignetesten ist, hängt nicht allein vom Werkstoff ab, sondern auch davon, was die Verbindung leisten soll. Muss sie eine hohe Verdrehsicherheit aufweisen? Oder muss auch bei lackierten Oberflächen eine elektrische Leitfähigkeit sichergestellt werden? BTM liefert für jeden Fall die richtige Lösung.

Welches Clinchsystem am besten zu Ihren Anforderungen passt, ermitteln wir im engen Austausch gemeinsam. BTM Europe realisiert eine Vielzahl von Systemen für unterschiedlichste Einsatzgebiete. Informieren Sie sich hier, in unseren News oder kontaktieren Sie uns für eine direkte und persönliche Beratung!

Wohin möchten Sie?

UNSER ANGEBOT IM BEREICH CLINCHEN

- Umfangreiche Palette an mobilen und stationären Geräten, auch für den automatisierten Betrieb und den Robotereinsatz

- Individuelle Fertigung von Clinchzangen, Clinchbügeln, Clinchgeräten, Clinchvorrichtungen und Clinchanlagen

- Machbarkeitsstudien, Versuche und Bemusterungen

- Projektierung, Konzepterstellung, Konstruktion und Fertigung

- Kompetente Beratung und kurze Reaktionszeiten

- Vor-Ort-Service (z. B. begleitete Inbetriebnahme)

- After-Sales-Service (z. B. Schulungen, Online-Wartungen, Prozessoptimierung)

- Variantenreiches Werkzeugkonzept

WIE FUNKTIONIERT CLINCHEN?

Clinchen, auch Durchsetzfügen genannt, ist ein mechanisches Fügeverfahren, bei dem Bleche unterschiedlicher Dicke oder verschiedener Materialien, auch mit Kleber oder anderen Zwischenlagen, in einem Kaltumformprozess verbunden werden.

Verfahrenstechnisch werden dabei zwei oder mehr Blechlagen (Fügepartner) durch eine Prozesskombination aus Tiefziehen und Breiten, bzw. Prägen form- und kraftschlüssig miteinander verriegelt. Als wirtschaftlicher Fügeprozess wird Clinchen zum Verbinden von Blechen unterschiedlicher Werkstoffe (z.B. Stahl und Aluminium), Duktilität und Beschichtung eingesetzt. Clinchen ist gerade für lackierte oder verzinkte Oberflächen das optimale Fügesystem. Hier können auch ohne Stromfluß – wie beim Punktschweißen erforderlich – die Werkstoffe miteinander verbunden werden.

Der Einsatzbereich beim Clinchen reicht von Einzelblechdicken ab t=0,10mm bis hin zu einer Gesamtblechstärke von ca. t=10mm.

CLINCHEN IM DETAIL ERKLÄRT

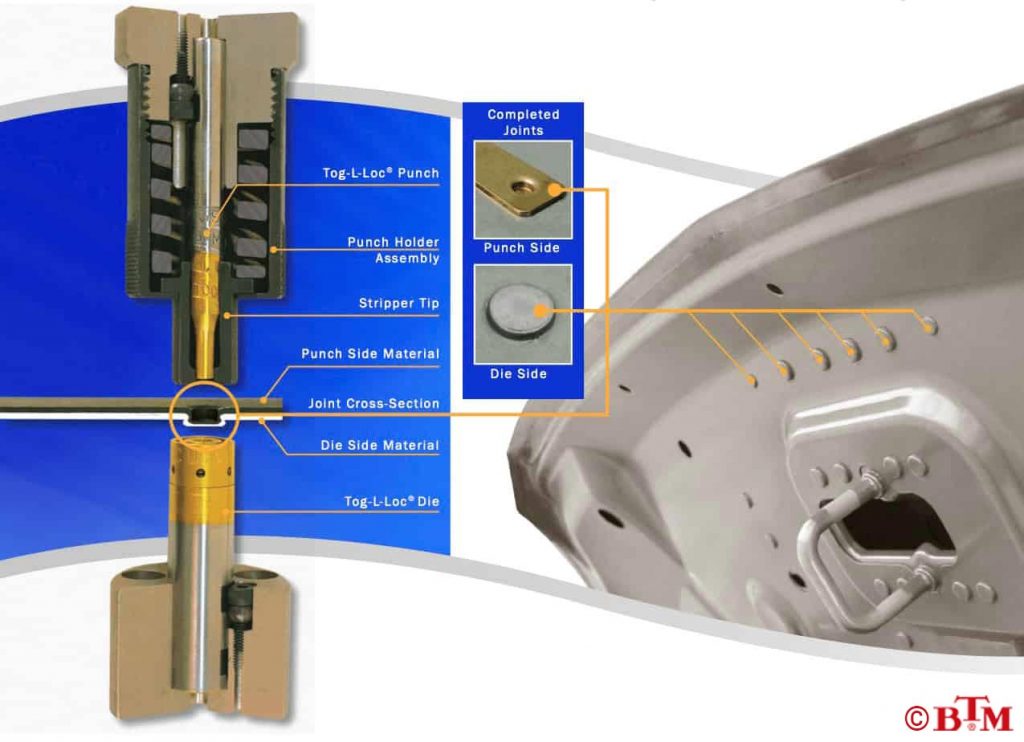

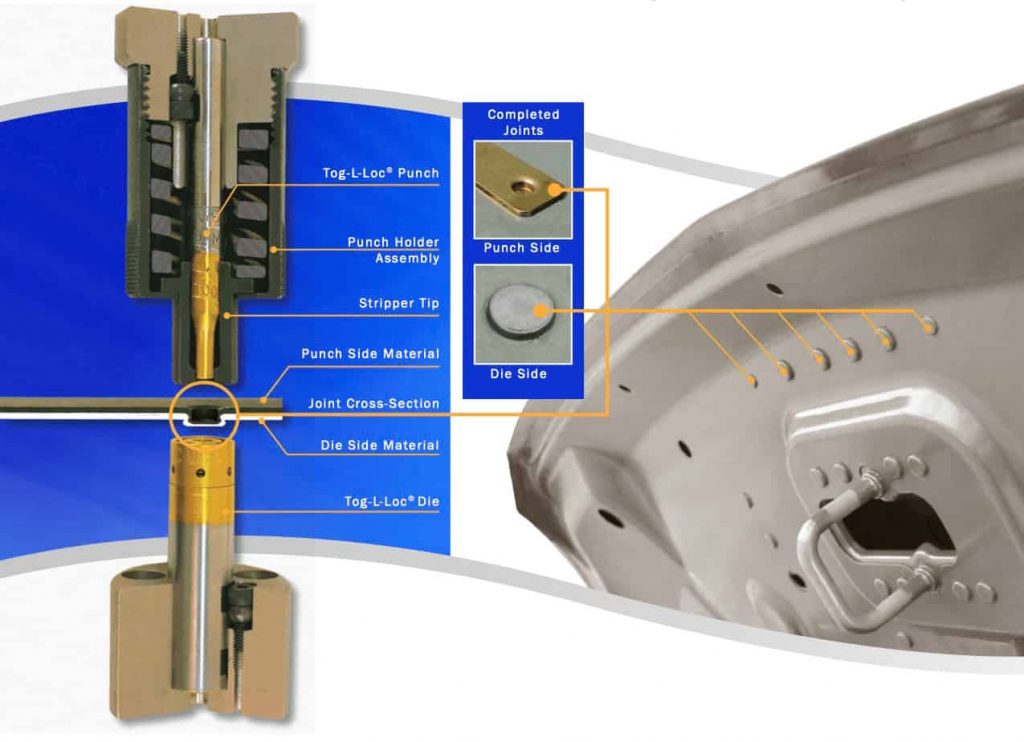

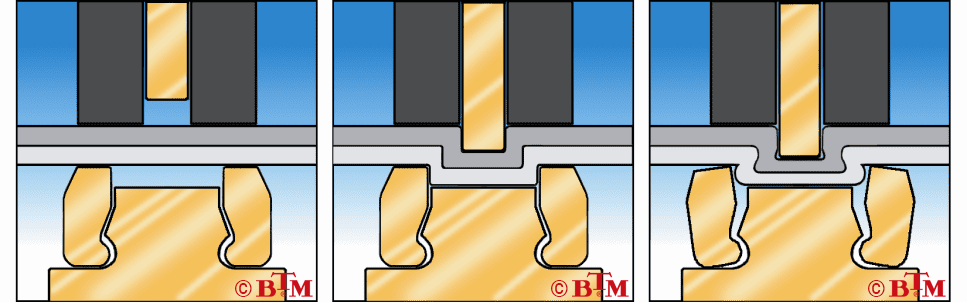

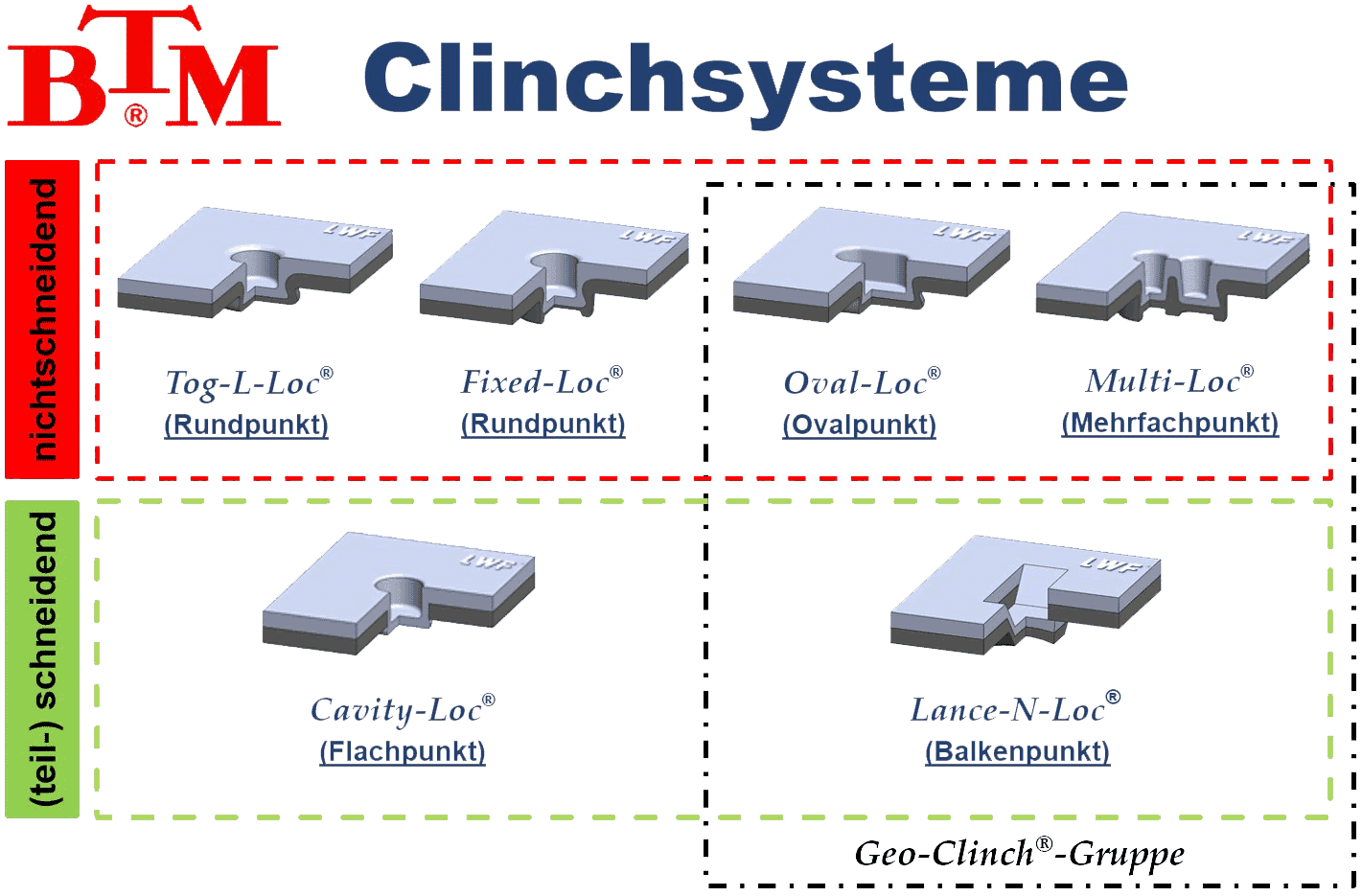

Am Beispiel des patentierten BTM Tog-L-Loc® Clinchprozesses lässt sich der Ablauf eines nichtschneidenden Clinchprozesses zur Erstellung von Rund- und Ovalpunkten mit beweglichen Matrizenanteilen in die folgenden Prozessabschnitte vereinfachen:

- Spannen: der stempelseitige Niederhalter setzt auf die Blechlage auf, beide Blechlagen werden somit zwischen Niederhalter (Stempelhalter) und Matrize eingespannt.

- Tiefziehen: Der Stempel dringt ins Material ein und zieht (drückt) die Blechpaarung in die Matrizenöffnung. Die Lamellen des Tog-L-Loc® Clinchwerkzeuges bleiben hierbei geschlossen.

- Verriegeln: Sobald das Material am Matrizenboden („Amboss“) auftrifft, ändert sich die Hauptfließrichtung: mit dem weiteren Eindringen des Stempels findet nun eine radiale Ausbreitung statt. Die beweglichen Lamellen öffnen sich und machen (dem sich ausbreitenden) matrizenseitigen Ausprägung („Knopf“) platz.

Clinchen schont Ihren Geldbeutel

- Keine thermische Beeinflussung der Fügestelle

- Verbinden artverschiedener Fügeteilwerkstoffe in unterschiedlichen Dicken möglich

- Flexibilität bezüglich Fügerichtung

- Kombination verschiedener Werkstoff-Dicken-Kombinationen mit einem Werkzeugsatz

- Eignung zum Hybridfügen (Clinchen in Kombination mit Kleben)

- Keine Vorbehandlung der Fügeteiloberfläche notwendig

- Fügen von Werkstoffen mit unterschiedlichen Oberflächenbeschichtungen

- Keine Vor- bzw. Nacharbeit der Fügestelle

- Unempfindlich gegenüber Fügeteildickenschwankungen

- Sehr gute elektrische Leitfähigkeit in der Fügestelle

- Qualitätskontrolle durch zerstörungsfreie Prüfung sowie Online-Prozessüberwachung

- Austenitische, nichtrostende Edelstähle lassen sich wirtschaftlich fügen

Clinchpunktgeometrie

Welcher Clinchpunkt ist für meine Anwendung geeignet?

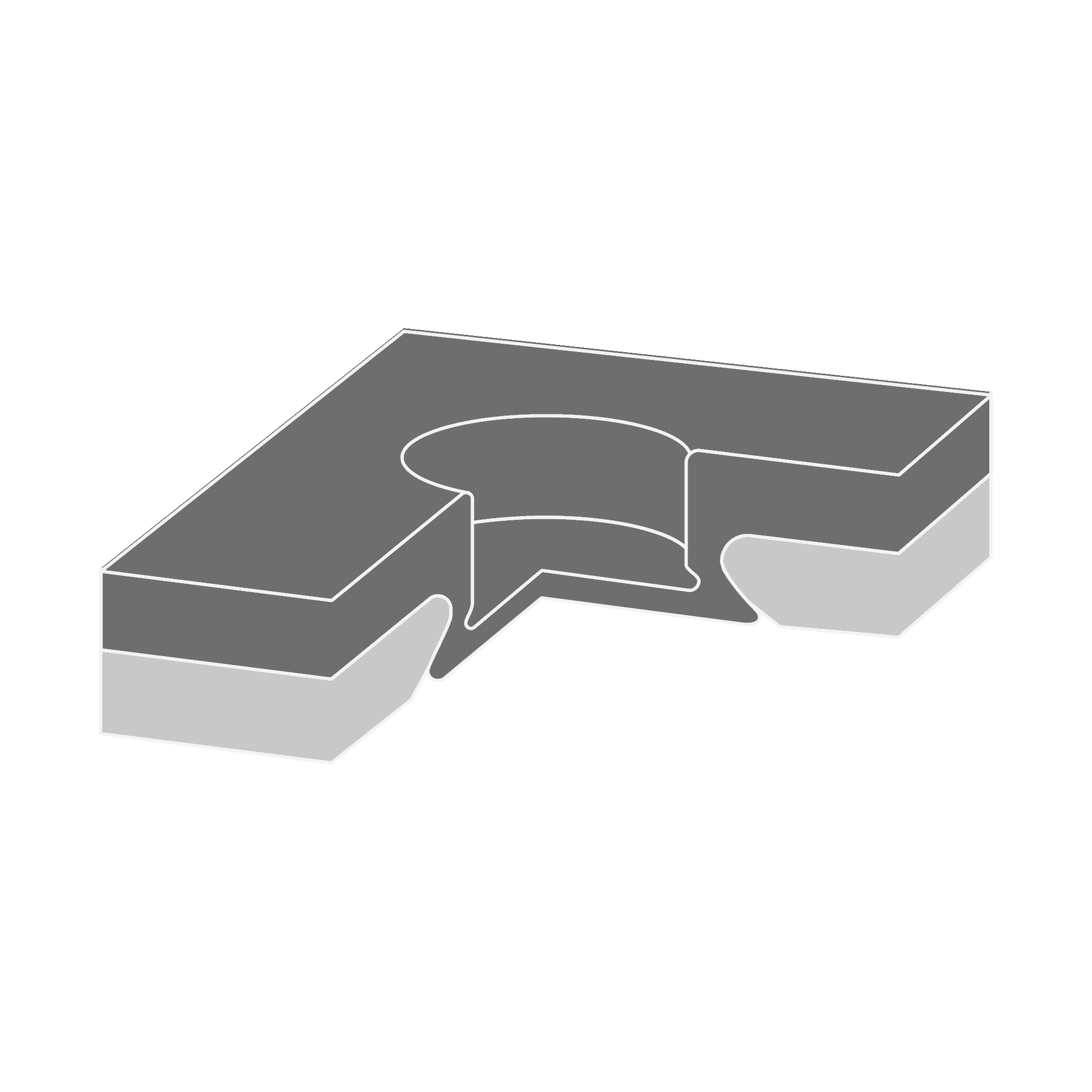

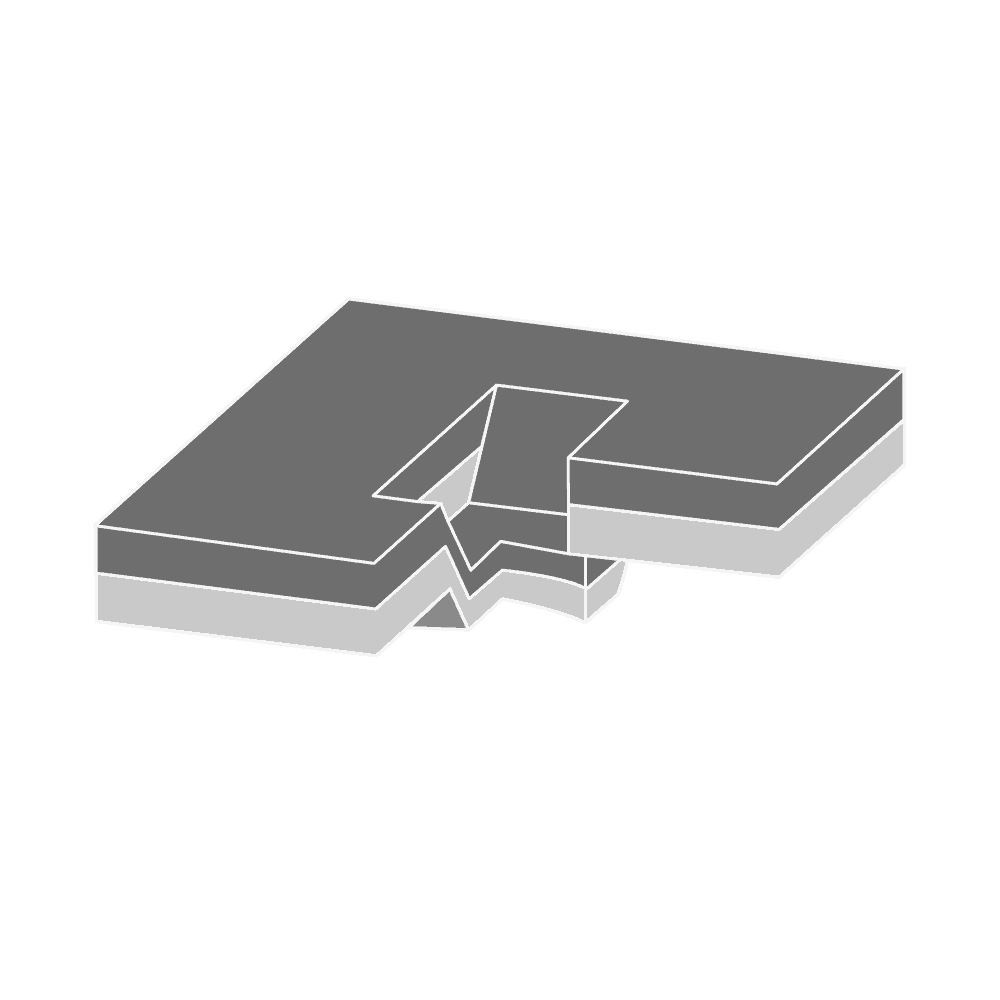

Grundsätzlich kann man die Clinchsysteme nach der Geometrie der Punktausbildung oder nach der Herstellung dieses Punktes einordnen. Der bekannteste und auch meist eingesetzte Punkt ist der Rundpunkt. Ein oder mehrere Rundpunkte können in einem Werkzeug gesetzt werden und bilden die Gruppe der nicht schneidenden Systeme. Die Punktausbildung kann mit Werkzeugen im festen Gesenk oder mit beweglichen Backen erzeugt werden. BTM hat beide Systeme im Sortiment.

Neben den nicht schneidenden Systemen zeigen die schneidenden Systeme ihre Vorteile bei sprödharten Werkstoffen wie Edel- oder Federstahl oder bei mehr als Zwei-Lagenverbindungen. Auch die Verdrehsicherung und der gewünschte metallische Kontakt bei beschichteten Fügepartnern im Erdungsfall zeigt das Potenzial der schneidenden Systeme.

In der Gruppe der Geo-Clinch® Werkzeuge finden sich schneidende und nicht schneidende Systeme. Mit Geo-Clinch® Systemen ist eine eindeutige Fixierung der Fügepartner in zwei Achsen durch das Setzen mit nur einem (!) Clinchpunkt gegeben.

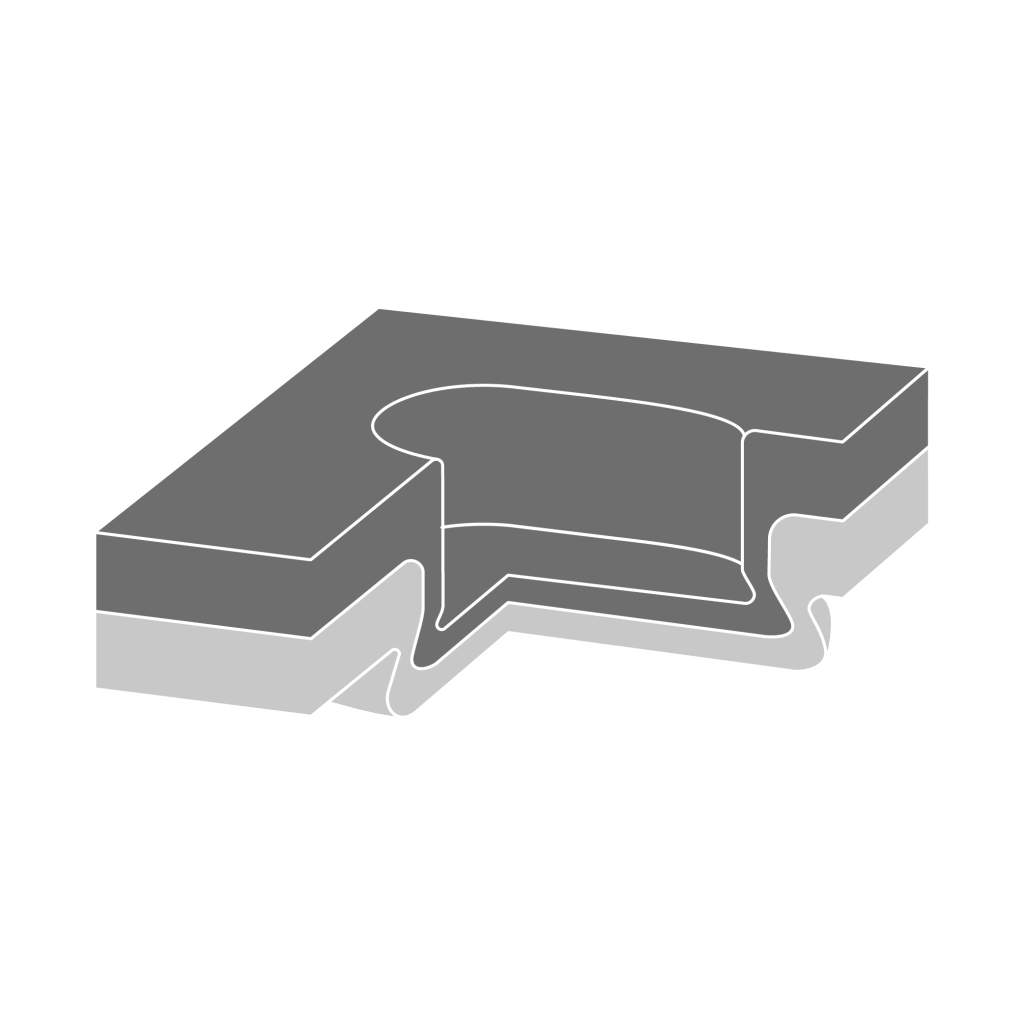

Rundpunkt (Tog-L-Loc®)

Der runde Tog-L-Loc® Clinchpunkt ist das im Markt bekannteste Clinch-System. Die Rundpunkte werden durch Kaltumformung hergestellt und verbinden Bleche und/oder Profile unterschiedlicher Werkstoffarten und -stärken miteinander. Anfangs mit zwei beweglichen Lamellen, dann später als erster Hersteller weltweit in 3-geteilter Bauform war BTM Wegbereiter der modernen Clinchtechnologie

Der Tog-L-Loc® Rundpunkt von BTM zeichnet sich durch seinen nichtschneidenden Fügeprozess aus. Die Fügepartner werden dabei kreisrund, sprich über 360°, miteinander verriegelt. Der Rundpunkt ist in der Ebene in alle Richtungen gleich fest und beide Blechebenen – stempel- sowie matrizenseitig bleiben dicht.

In einem zweiten Arbeitsschritt nach dem Clinchen können Tog-L-Loc® Rundpunkte auch planiert werden und so zwei ebene Blech-/Partnerlagen erzeugt werden.

- nicht schneidend

- gasdicht

- flüssigkeitsdicht

- hohe Festigkeit

- sehr gute elektrische Leitfähigkeit

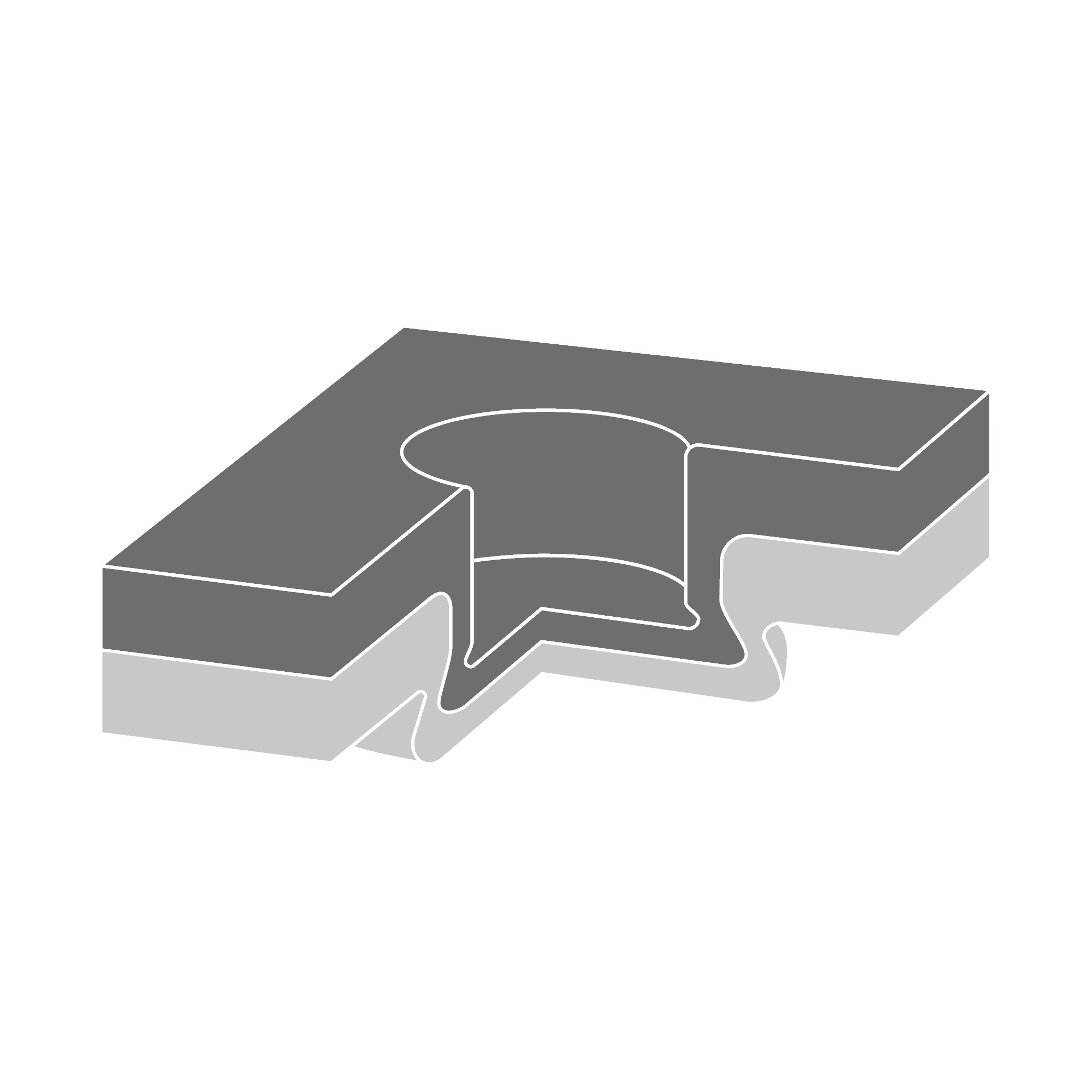

Rundpunkt in festem Gesenk (Fixed-Loc®)

Ein weiterer runder Clinchpunkt ist der Fixed-Loc®. Dieser in einem festen Gesenk erzeugte Clinchpunkt zeichnet sich durch seine schlanke Bauform aus. Besonders bei beengten Verhältnissen kann mit einem Fixed-Loc® Clinchwerkzeug ein relativ großer Clinchpunkt gesetzt werden. Auch Edelstähle, sowie die Kombination unterschiedlicher Werkstoffarten und -stärken können mit dem Fixed-Loc® miteinander geclincht werden.

Der Fixed-Loc® Rundpunkt von BTM zeichnet sich wie der Tog-L-Loc® Rundpunkt durch seinen nichtschneidenden Fügeprozess aus. Die Fügepartner werden dabei kreisrund, sprich über 360°, miteinander kraft- und formschlüssig verriegelt. Der Fixed-Loc Rundpunkt ist in der Ebene in alle Richtungen gleich fest und beide Blechebenen – stempel- sowie matrizenseitig bleiben im Punkt dicht.

- nicht schneidend

- gas- und flüssigkeitsdicht

- für enge Kanäle und schmale Flansche

- sehr gute elektrische Leitfähigkeiten

- für Verbindungen mit sprödharten Werkstoffen

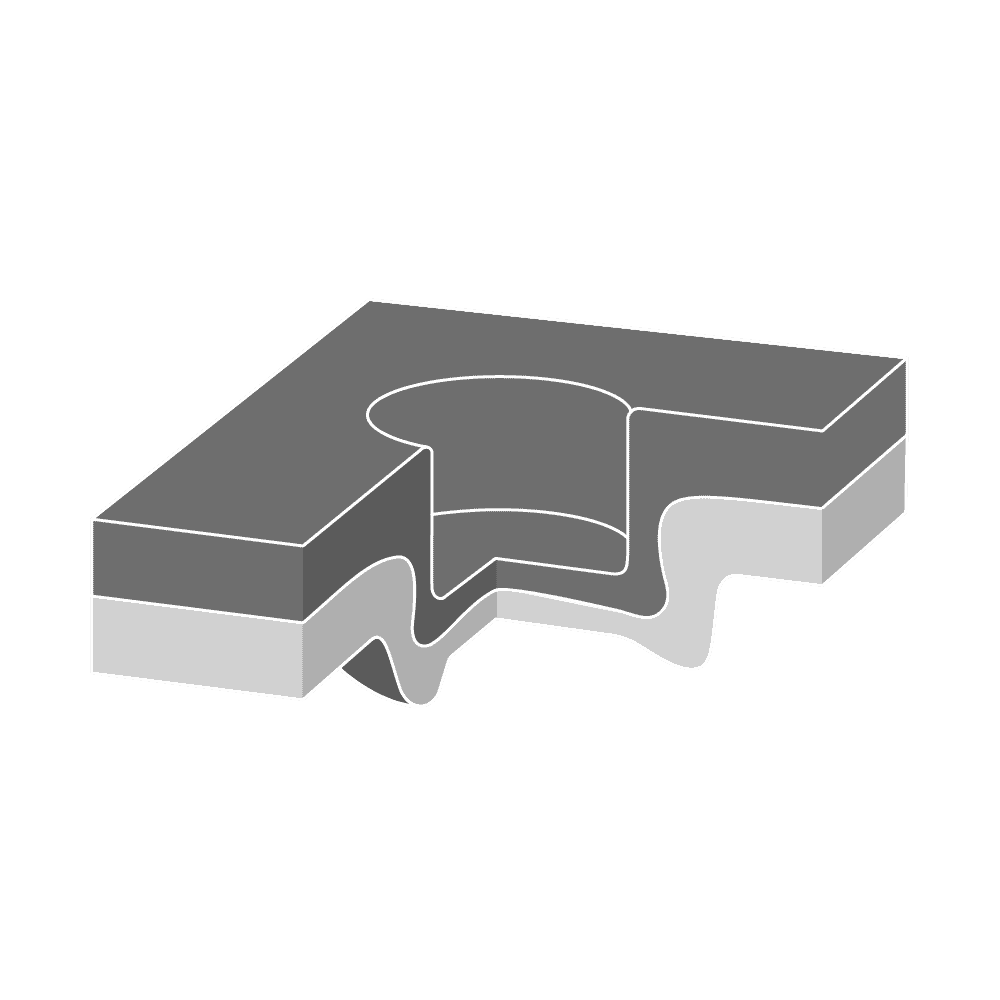

Clinchen mit Vorloch (Cavity-Loc®)

Werkstoffe, die nur eine geringe Duktiliät aufweisen, also schlecht umformbar sind, als auch sehr stark unterschiedlich dicke Fügepartner können mit dem Cavity-Loc® Clinchwerkzeug verbunden werden. Das betrifft u.a. Federstähle als auch spröde Aluminium- und Kupferlegierungen.

Auch dort, wo eine ebene Fläche, bzw. wo nur eine geringe Knopfhöhe gefordert wird, ist der Cavity-Loc® die Lösung schlechthin.

Die vorgestanzte matrizenseitige Lage wird mittels eines Zentrierstempels aufgenommen und mit dem verformbaren stempelseitigen Werkstoff gefüllt und darin verstemmt.

- für Verbindungen von duktilen mit spröden Werkstoffen

- für möglichst ebene Oberflächen

- für stark unterschiedlich dicke Fügepartner

- für das Verbinden von Federstählen

- gasdicht

- flüssigkeitsdicht

- gute elektrische Leitfähigkeit

Die BTM GEO-Clinch®-Systeme

Hohe Verdrehsicherheit, schneidende als auch nicht schneidende Verbindungen und exzellente elektrische Leitfähigkeit zeichnen die durch Clinchen entstehenden Verbindungen der BTM GEO-Clinch®-Systeme aus. Diese für Geometriepunkte ausgelegten Systeme eignen sich insbesondere zur Anwendung in GEO-Stationen der Automotive-Branche.

Balkenpunkt (Lance-N-Loc®)

- schneidend, teilschneidend

- mehrlagentauglich

- eignet sich für Kombinationen mit nicht metallischen Partnern

- gut bei Dünn-in-Dick-Kombinationen

- edelstahltauglich

- sehr gute elektrische Leitfähigkeit („Erdungspunkt“)

- verdrehsicher

- GEO-Clinch® -System

Clinchen mit Ovalpunkt (Oval-Loc®)

- Alternative zu mehreren Rundpunkten

- nicht schneidend

- gasdicht

- hohes Torsionsmoment - gute Verdrehsicherheit

- sehr gute elektrische Leitfähigkeit

- platzsparend (gegenüber Mehrfachpunkt)

- GEO-Clinch® -System

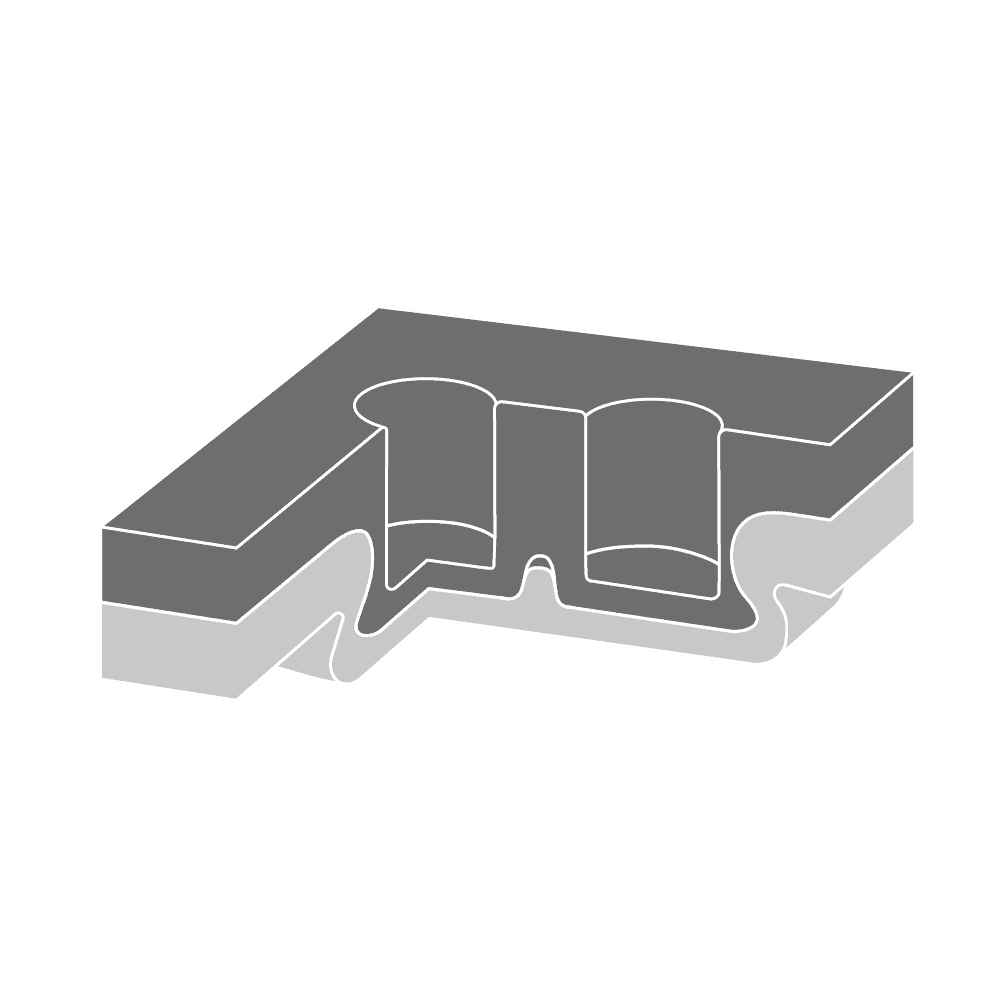

Mehrfachpunkt (Multi-Loc®)

Das BTM Multi-Loc® Clinchsystem vereint mehrere Tog-L-Loc®-Rundpunkte in einem Werkzeug. Damit lassen sich Verbindungen mit sehr hoher Verdrehsicherheit und ohne Schneidanteil umsetzen.

Der BTM-Multi-Loc® Clinch stellt eine kundenspezifische Sonderform dar und ist der Vorläufer des Oval-Loc® Ovalpunktes.

Als Alternative zum Ovalpunkt kann mit dem Mehrfachpunkt eine Verdrehsicherheit über eine größere Fläche erzeugt werden.

- nicht schneidend

- gasdicht

- verdrehsicher

- sehr gute elektrische Leitfähigkeit

- GEO-Clinch® -System

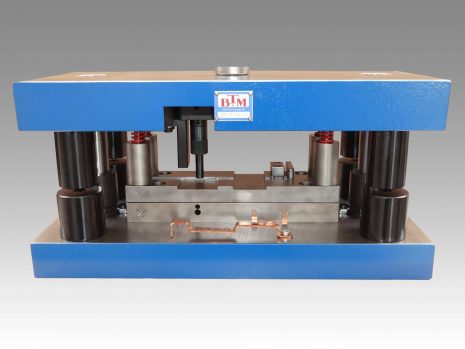

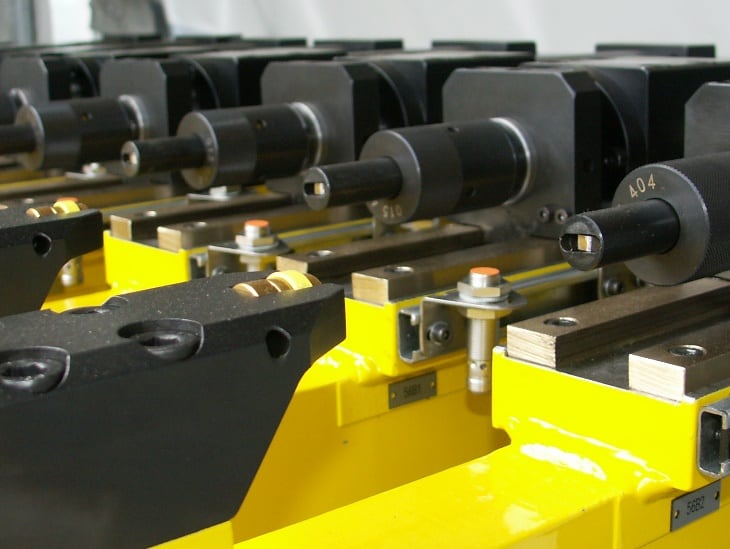

BTM CLINCHPRODUKTE

Sie finden bei BTM angefangen von den Normalien, den Clinchwerkzeugen bis hin zur vollständig automatischen Fertigungsanlage ein breit gefächertes Angebot. Unser umfangreiches Portfolio deckt alle Bereiche ab, die im Bereich Clinchen eingesetzt werden.

Das sind neben den Werkzeugen handgeführte Clinchzangen, Roboter geführte Clinchzangen und Maschinenclinchzangen. Darüber hinaus können C-Bügel als Ständermodell oder Tischmodell konfiguriert werden. Als Antrieb dient Pneumatik, Hydraulik oder servoelektrische Spindelantriebe.

Zum Einbau in Ihre Presse liefern wir Ihnen einfache anntriebsfreie Einzelpunktbügel oder Mehrsäulengeführte Komplettwerkzeuge, die mit voreingestellten Clinchwerkzeugen, Auswerfern und Abstreifern, sowie Auflaufanschlägen für den Plug’n Play Betrieb ausgelegt sind.

BTM CLINCHLÖSUNGEN

Standardlösungen

BTM bietet ein reichhaltiges Programm an Standardlösungen für die unterschiedlichsten Anwendungsbereiche in Handwerk und Industrie an. Angefangen bei mobilen Clinchzangen über stationäre Clinchmaschinen bis hin zu Maschinen- und Roboterzangen, bietet BTM ein sehr breites Spektrum an Möglichkeiten für die unterschiedlichsten Aufgaben und Anwendungen. Für die Clinchzangen hält BTM viele Antriebsarten bereit. Rein pneumatische, pneumo-hydraulische, hydraulische, elektro-hydraulische oder Servoantriebe sind bei BTM im Programmumfang enthalten. Und sollte doch einmal eine Standardlösung nicht die passende sein, so kann aus einer Standard-Clinchzange aufgrund des modularen Aufbaus oft durch kleine Anpassungen eine maßgeschneiderte Lösung werden. Aus einer Standardlösung wird eine Variante.

Einfach, Unkompliziert und Preisgünstig!

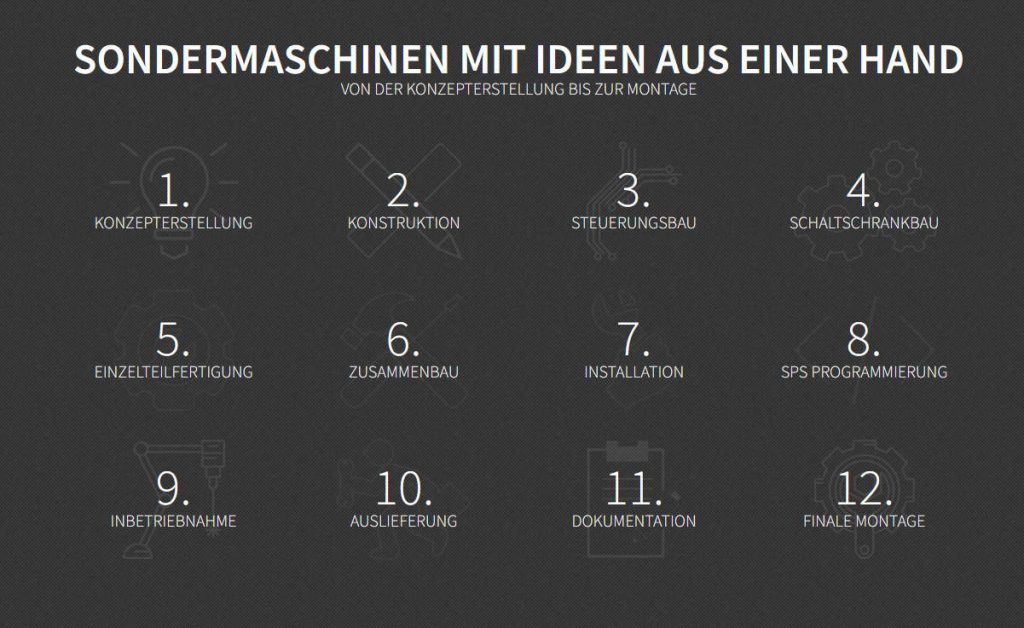

Sondermaschinen

Angefangen von einfachen Handclinchzangen bis hin zu vollautomatischen Clinchanlagen bietet Ihnen BTM neben den Standardvarianten auch kundenspezifische Lösungen an. Vom ersten Konzept, über die Konstruktion, die Anfertigung der Einzelteile, den Zusammenbau der Clinchmaschinen und Clinchzangen, die Erstellung der Elektro-, Pneumatik- und Hydraulikpläne, die Programmierung der Steuerung und die Inbetriebnahme, sie bekommen alles aus einer Hand. All dies geschieht in enger Zusammenarbeit mit Ihnen als Kunde, um Ihre Vorstellungen bestmöglich zu erfüllen. Weiterhin führen wir Schulungen Ihrer Mitarbeiter durch sowie Wartungs- und Reparaturarbeiten. Der komplette After-Sales-Service ist für uns selbstverständlich. Wir setzen auf eine langfristige Zusammenarbeit mit unseren Kunden. Deshalb steht die Zufriedenheit der Kunden mit uns und mit der Qualität unserer Produkte an der ersten Stelle unserer Unternehmensleitlinien.

KOSTENLOSE MACHBARKEITSANALYSE

Jede Anwendung ist individuell, so muss auch immer ganz individuell eine Lösung gefunden werden.

Zur Anfertigung erster Prototypen und für die Machbarkeitsuntersuchung stehen Ihnen in unseren beiden Standorten jeweils mit modern ausgerüsteten Laboren und unterschiedlichen Bemusterungsanlagen zur Verfügung. Mit Hilfe verschiedener stationärer C-Bügelanlagen, wie auch mit unterschiedlichen handgeführten Clinchzangen sind wir immer in der Lage Ihnen Ihre Anwendung zeichnungsgerecht zu verbinden. Darüber hinaus bieten wir Festigkeitsuntersuchungen und Schliffbildanalysen an.

Senden Sie uns Ihre Bauteile oder Grundbleche, welche Sie für Ihre Anwendung vorgesehen haben. Gern führen wir auch in Zusammenarbeit mit Ihnen die Versuche durch. Im Anschluss an die Bemusterungen können wir Ihnen die bestmögliche Lösung anzubieten, um Ihre Anwendung sicher durch Clinchen miteinander zu verbinden.

Das können wir für Sie tun:

- Wir beraten Sie um eine perfekte Lösung zu finden

- Konstruktive Änderungsvorschläge können unseren erfahrenen Mitarbeiter mit einbringen

- Neben Handzangen, besitzen wir pressstarke Hydraulik-Clinchzangen, wie auch moderne Servomotorische Pressen, um für Sie Versuche durchzuführen.

- Analyse durch Erstellung und Bewertung von makroskopischen Schliffbildern mit Vermessen der Fügeparamter

- Werkstoffprüfung mittels Härteprüfung

- Zugversuche nach DIN ISO Standards aber auch nach kundenspezifischen Anforderungen

- Auf Anfrage können auch größere Stückzahlen an Prototypen oder Kleinserien gefertigt werden

- Beratung, Prüfprotokoll, Werkzeugpass

- Machbarkeitsnachweis

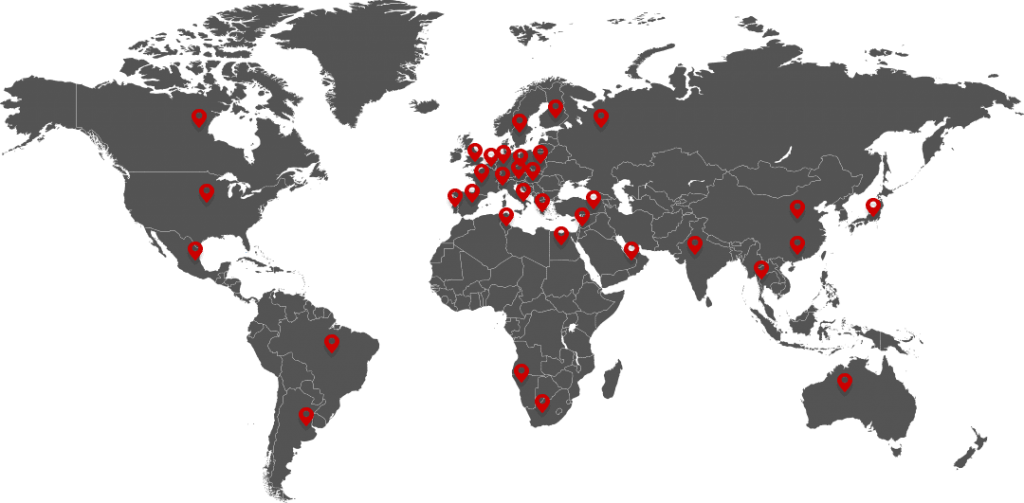

BTM KUNDENSTAMM

In über 40 Ländern kommen unsere Maschinen zum Einsatz

Das sagen unsere Kunden

VIESSMANN WERKE ALLENDORF GMBH

“Viessmann setzt BTM-Clinch- und Schraubeneinpressmaschinen sowie Hand- und Ständerzangen bei der Gehäusefertigung von Gasthermen ein. Die große Flexibilität der BTM-Maschinen erlaubt es uns, die vom Markt geforderte hohe Anzahl an Varianten mit minimaler Rüstzeit effizient zu fertigen.”

Ulrich Faust // Teamleiter Industrial Engineering

MIELE & CIE. KG

“Miele-Produkte sind für ihre hohe Qualität bekannt. Um diesen Stand zu erreichen, benötigen wir Produktionsmaschinen, die ebenfalls hervorragende Produkte herstellen.

Deshalb setzen wir BTM-Maschinen ein, da diese unsere Ansprüche bestens erfüllen. Daneben zeichnen sich die BTM-Maschinen durch ihre ausgeklügelten und innovativen Konzepte aus.”

Reinhild Portmann // Handlungsbevollmächtigte Unternehmenskommunikation und Stv. Leiterin Presse- und Öffentlichkeitsarbeit

FAQs zum Clinchen

Clinchen (auch unter Druckfügen oder Durchsetzfügen bekannt) ist ein mechanisches Fügeverfahren, bei dem zwei oder mehr überlappend angeordnete Fügeteile hilfsfügeteilfrei miteinander verbunden werden.

Metalle in artgleicher, aber auch insbesondere in artverschiedener Anordnung (z.B. Stahl-Aluminium) eigenen sich zum Clinchen. Außerdem ist das Clinchen von organischen Werkstoffen wie z. B. (faserverstärkten) Kunststoffen unter gewissen Voraussetzungen möglich.

Geringe Energiekosten, als auch laufende Produktionskosten, kein Einsatz von Nieten oder Schweißzusatzmaterial, dazu keine Vor- und Nachbereitung der Bauteile erforderlich.

Beim Clinchen können beschichtete, artverschiedene und unterschiedliche Werkstoffdicken verbunden werden. Dabei entstehen weder giftige Dämpfe noch eine Gefügeveränderung in der Schweißzone. Dynamische Festigkeiten liegen über den von punktgeschweißten Verbindungen.

Keine Vorbehandlung der Fügeteiloberfläche erforderlich, keine Aushärtezeit erforderlich, keine Entwicklung von giftigen Dämpfen und Gasen.

Kein Vorlochen bei Popnieten, keine Hilfsfügeteile und die dafür notwendige Zuführtechnik.

Clinchverbindungen sind unlösbar, das heißt zum Lösen der Verbindung muss diese beispielsweise mittels Bohrens zerstört werden. Hinzu kommt, dass Clinchverbindungen immer eine zweiseitige Zugänglichkeit benötigen, um die Prozesskräfte aufzunehmen und überhaupt eine Verbindung erzeugen zu können.

Die Fügteile müssen mit einem – abhängig von den eingesetzten Werkzeugen – sich ergebenden Mindestmaß an Überlappung angeordnet werden. Hinzu kommt, dass die Fügeteile ein gewisses Maß an Umformbarkeit besitzen. Darüber hinaus ist eine zweiseitige Zugänglichkeit erforderlich.

Ja!

Keine thermische Beeinflussung der Fügestelle.

Die Kraftübertragung erfolgt über Form- und Kraftschluss des stempelseitigen Fügepartners im matrizenseitigen Partner.

Ja, Clinchen mit Vorloch z.B. mit dem BTM- Cavity-Loc® ist möglich.

Ja. Es können auch Metalle und Nichtmetalle bzw. organische Werkstoffe wie beispielsweise Kunststoffe miteinander verbunden werden.

Die Haltekräfte entstehen über Form- und Kraftschluss des stempelseitigen Fügepartners im matrizenseitigen.

Ja!

Nein, da die Zinkschicht beim Clinchen und damit der Korrosionsschutz i.d.R. erhalten bleibt. Keine Nachbehandlung erforderlich.

Ja. Hier sind die Fügekräfte deutlich größer als bei konventionellen Stählen.

Ja. Die beim Clinchen auftretenden Effekte Oberflächenvergrößerung und Relativbewegung der Fügeteile führen zur Bildung von Mikrokontakten durch Stoffschluss, die eine hervorragende elektrische Leitfähigkeit gewährleisten. Clinchpunkte dienen bei lackierten Blechen als Erdungspunkte.

Ja. Die Taktzeit kann dadurch merklich reduziert werden.

Ja. Hierbei ist jedoch zu berücksichtigen, dass sich die einzelnen Bearbeitungsschritte nicht gegenseitig negativ beeinflussen.

Ja. Lässt sich das Clinchen problemlos mit den üblichen Bearbeitungsschritten kombinieren.

Ja. Sowohl unter Pressen, als auch in Fertigungslinien oder robotergeführten Zangen ist das Clinchen automatisiert einsetzbar.

Sie kann mittels zerstörungsfreier Prüfung (Prozessüberwachung, visueller und messtechnischer Betrachtung) oder zerstörender Prüfung (Makroschliff, Zugversuche) kontrolliert werden.

Ja. Die PÜ ist eine zerstörungsfreie Prüfung. Mittels Kraft- und Wegaufzeichnung des Clinchablaufs wird der Clinchprozeß überwacht.

Während im Dünnblechbereich die Fügekräfte bei ca. 15-30kN liegen, können bei Blechen bis zu 8 mm Kräfte von 200-250kN auftreten.

Ja. Dies ist jedoch von den Dicken und Festigkeiten der Fügeteile abhängig. Mit dem geteilten Matrizenkonzept Tog-L-Loc® ist es sogar möglich, Verbindungen ohne Änderung der Einpresstiefe zu realisieren.

Ja. Vor allem durch den Einsatz des Lance-N-Loc® Werkzeuges aber auch mit den nicht schneidenden BTM Systemen können sowohl mehr als zwei Lagen als auch Dünn in Dick Paarungen geclincht werden.

Clinchwerkzeuge können in Pressengestelle, in handgeführte C-Bügel und Scherenbügelkonstruktionen oder in Maschinen- oder Roboterbügel eingebaut werden.